W jakim celu wykonuje się zabezpieczenie ppoż. pojedynczych kabli i tras kablowych?

Zabezpieczenie przeciwpożarowe tras kablowych ma na celu przedłużenie czasu działania instalacji elektrycznych zgodnie z wymaganiami klasy odporności pożarowej obiektu tak aby zapewniona została ciągłość dostawy energii elektrycznej do urządzeń bezpieczeństwa pożarowego w trakcie trwania pożaru. Potrzymanie dostaw energii przez zadaną ilość czasu ma zapewnić możliwość pracy urządzeń przeciwpożarowych przez określony okres czasu, tak aby zapewnić skuteczne powiadomienie użytkowników obiektu o zagrożeniu i ich bezpieczną ewakuację.

Drugim nie mniej istotnym powodem wykonywania zabezpieczeń przeciwpożarowych tras kablowych jest ochrona dróg ewakuacyjnych przed ewentualnym zapłonem kabli i gwałtownym wytworzeniem zadymienia na tej drodze. Palące się przewody kablowe wydzielają zarówno dym jak również gryzące trujące gazy. Kable to również doskonały materiał palny, który może skutecznie podsycać pożar stwarzając dodatkowe zagrożenie dla ludzi i obiektu.

Na rynku istnieje kilka metod wykonania zabezpieczeń ppoż. tras kablowych. Do najpopularniejszej i najczęściej spotykanej należy zabudowa tras kablowych w formie kanałów wykonywana z płyt o odpowiedniej klasie odporności ogniowej. Zabezpieczenie w formie kanałów zapewnia zabezpieczenia zarówno od wewnątrz kanału, jak również od zewnątrz.

W pierwszym przypadku zabudowa zabezpiecza drogi ewakuacyjne przed zadymieniem wynikłym z zapłonu zabezpieczanych kabli. W drugim natomiast zabudowa chroni przez promieniowaniem cieplnym z zewnątrz zapewniając ciągłość dostaw sygnału i energii elektrycznej. Kanał kablowy stanowi w tym przypadku swoistą oddzielną strefę pożarową, a każde przejście kablowe przez ściankę kanału należy każdorazowo zabezpieczać do klasy odporności kanału.

Najpopularniejszą metodą wykonania zabudowy ogniochronnej tras kablowych jest technologia Promatect L-500 zapewniana przez producenta zabezpieczeń firmę PROMAT. Grubość płyty dobieramy w zależności od czasu ochrony przeciwpożarowej jaki jest wymagany dla danego miejsca. Płyty są różnej grubości od 20 mm do 60 mm o wymiarach 1200 x 2400 mm. W pierwszej kolejności przed podjęciem prac przy obudowie dobieramy grubość płyty.

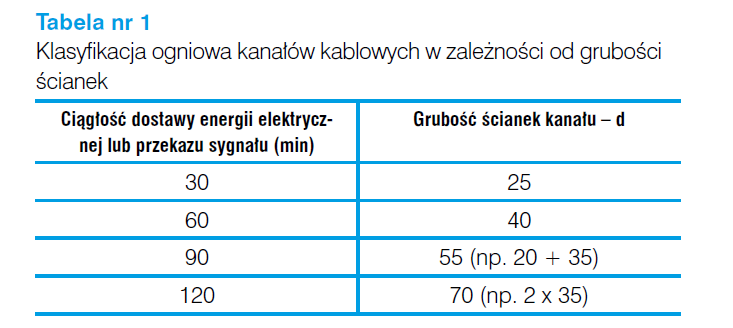

Klasyfikacja ogniowa kanałów kablowych w zależności od grubości ścianek

Przykładowo dla ciągłości dostawy energii przez 120 minut stosujemy 2 x 35 mm (dwie warstwy płyty 35mm), co daje nam 70 mm grubości ścianki i czas 120 minut zabezpieczenia trasy elektrycznej. Kolejnych krokiem jest dobranie odpowiednich elementów montażowych takich jak: kątownik stalowy, gwoździe stalowe, zszywki stalowe, wkręty stalowe. Elementy te muszą spełniać wymagania i normy stawiane w APROBACIE TECHNICZNEJ ITB AT-15-699912016. Obudowy możemy wykonywać dwuściennie, trójściennie. Gdy już mamy dobrane odpowiednie elementy konstrukcyjne i montażowe możemy przystąpić do pracy montażowej poszczególnych elementów.

Montaż zabudowy zaczynamy od oznaczenia poziomego bądź pionowego miejsc montażu listew montażowych, które są podstawą konstrukcji obudowy. Mocujemy do stropu, bądź ściany listwy z płyty o grubości co najmniej takiej, jak grubość płyty ściany obudowy z metalowym kątownikiem m.in. 40 x 40 mm, wspomagającym mocowanie do stropowe i ścienne. Grubość tzw. wypełniacza powinna wynosić od 40 do 70 mm w zależności od klasy zabudowy. Kotwy mocujące minimum M – 6 do montaży listwy do stropu/ ściany.

Następną czynnością po zamocowaniu listew konstrukcyjnych jest montaż poszczególnych fragmentów ścian obudowy. Płyta jest bardzo łatwa w obróbce, ściany docinamy pilarką elektryczna bądź nawet piłką ręczna ( mniejsze elementy ) z tarczą do cięcia drzewa. Gotowy docięty fragment przykładamy do listwy wcześniej zamocowanej, do np. stropu, pozostawiamy minimalną szczelinę pomiędzy stropem, a ścianą zabudowy i mocujemy najlepiej gwoźdźmi montażowymi do listwy. Gwoździe dobieramy w zależności do grubości płyt.

Szczelinę w późniejszym etapie będziemy wypełniać wełną mineralną bądź szpachlówką. Tworzymy ją w celu dylatacji, aby obudowa nam nie pękała pod wpływem ruchów budynku. W przypadku stosowania jednej warstwy płyty na łączeniach płyt mocujemy dodatkowe listwy doszczelniające zabudowę o szerokości co najmniej 10cm. W przypadku dwóch warstw, płyty montujemy na tzw. mijankę, co zapewnia nam szczelność na łączeniu płyt.

W kanale kablowym możemy również wykonywać otwory rewizyjne, które pozwalają nam na dostęp do przewodów. Wymiary rewizji max. 850 mm wysokości i 100 mm szerokości. Ze względu na możliwość samonagrzewania instalacji w ścianach zabudowy montujemy dodatkowo kratki pęczniejące PROMASEAL®. Dobierany je w zależności od odporności naszej zabudowy. W przypadku kiedy kratka jest szersza niż ściana obudowy, dodatkowo wokół kratki montujemy pasma z płyty PROMATECT®, aby cała kratka była schowana. Na wierzchnią stronę kratki montujemy maskownicę metalową na metalowe wkręty. Kratki można montować w pionie max 2 szt. i w poziomie max 5 szt. obok siebie.

Zdjęcie z montażu obudowy trasy kablowej. Niestety harmonogram prac nie uwzględnił montażu obudowy i konieczne było usuniecie wełny do stropu i ściany właściwej.

Maksymalne wymiary wewnętrzne kanału nie mogą przekraczać szerokości 1000 mm i wysokości 1000 mm. Możemy zmienić szerokość kanału na 80 mm, ale wtedy wysokość może mieć max. 1200 mm. Proporcjonalnie do maksymalnych wymiarów wewnętrznych kanału. Zabudowy do szerokości 650 mm i wysokości 400 mm nie muszą być dodatkowo podwieszane za pomocą ceowników metalowych i prętów gwintowanych. W przypadku kiedy obudowa ma większe wymiary musimy, wykonać dodatkowe zabezpieczenie w postaci podwiesi.

Pręty gwintowane musimy dobrać właściwie do ciężaru zabudowy od M8 do M20. Informację szczegółowe możemy znaleźć w AT-15-699912016. Elementy montażowe muszą również spełniać wymagania stawiane w aprobacie. Dyble montażowe do prętów gwintowanych nie mogą być z materiałów palnych, tak jak w przypadki elementów montażowych do płyt.

W momencie gdy zabudowa przechodzi nam przez przegrodę będącą oddzieleniem pożarowym, musimy podjąć dodatkowe czynności opisane w aprobacie technicznej. Mianowicie szczelinę pomiędzy zabudową a ścianą wypełniamy wełną mineralną i dodatkowo malujemy masą pęczniejąca PROMASTOP – E ( COATING ), bądź PROMASEAL – MASTIC. Trzecim wariantem, jest wykonanie obudowy otworu z płyty PROMATECT® L 500. W przypadku, gdy przez zabudowę przechodzi instalacja elektryczna, też musimy ją zabezpieczyć dodatkowo silikonową masą pęczniejąca PROMASEAL – MASTIC, a wokół instalacji dołożyć pasma z płyt PROMATECT L 500.

Poniżej załączamy zdjęcia ze skończonych realizacji.